P

A

N

N

E

L

L

I

A

P

A

V

I

M

E

N

T

O

PLEITRUST

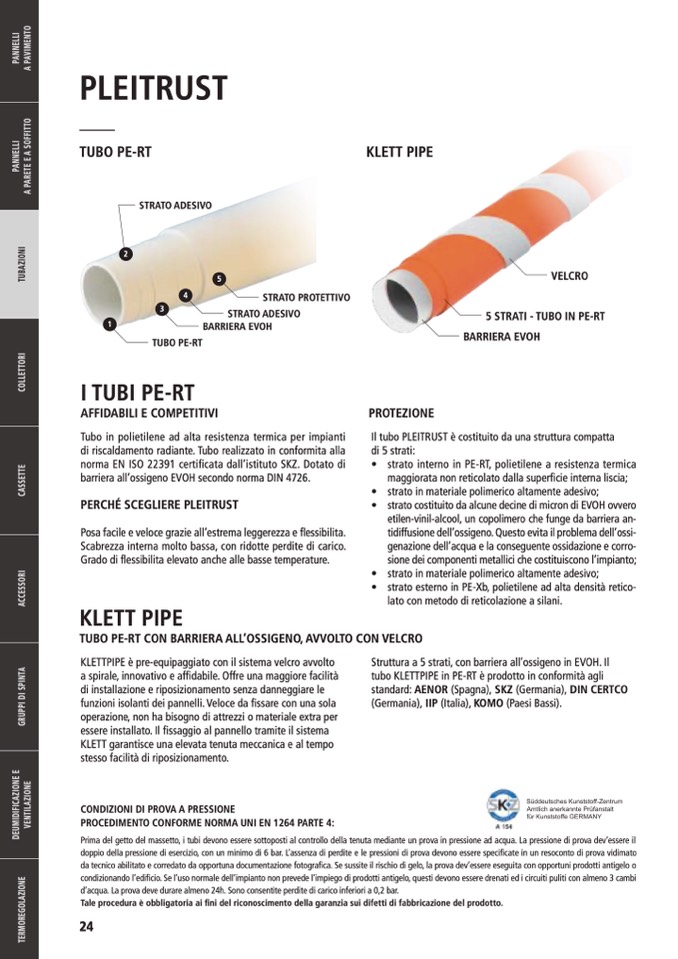

TUBO PE-RT

STRATO ADESIVO

KLETT PIPE

2

1

5

4

STRATO PROTETTIVO

VELCRO

5 STRATI - TUBO IN PE-RT

BARRIERA EVOH

3

STRATO ADESIVO

BARRIERA EVOH

TUBO PE-RT

I TUBI PE-RT

AFFIDABILI E COMPETITIVI

Tubo in polietilene ad alta resistenza termica per impianti

di riscaldamento radiante. Tubo realizzato in conformita alla

norma EN ISO 22391 certificata dall’istituto SKZ. Dotato di

barriera all’ossigeno EVOH secondo norma DIN 4726.

PERCHÉ SCEGLIERE PLEITRUST

Posa facile e veloce grazie all’estrema leggerezza e flessibilita.

Scabrezza interna molto bassa, con ridotte perdite di carico.

Grado di flessibilita elevato anche alle basse temperature.

PROTEZIONE

KLETT PIPE

TUBO PE-RT CON BARRIERA ALL’OSSIGENO, AVVOLTO CON VELCRO

KLETTPIPE è pre-equipaggiato con il sistema velcro avvolto

a spirale, innovativo e affidabile. Offre una maggiore facilità

di installazione e riposizionamento senza danneggiare le

funzioni isolanti dei pannelli. Veloce da

fissare con una sola

operazione, non ha bisogno di attrezzi o materiale extra per

essere installato. Il fissaggio al pannello tramite il sistema

KLETT garantisce una elevata tenuta meccanica e al tempo

stesso facilità di riposizionamento.

CONDIZIONI DI PROVA A PRESSIONE

PROCEDIMENTO CONFORME NORMA UNI EN 1264 PARTE 4:

Struttura a 5 strati, con barriera all’ossigeno in EVOH. Il

tubo KLETTPIPE in PE-RT è prodotto in conformità agli

standard: AENOR (Spagna), SKZ (Germania), DIN CERTCO

(Germania), IIP (Italia), KOMO (Paesi Bassi).

Il tubo PLEITRUST è costituito da una struttura compatta

di 5 strati:

• strato interno in PE-RT, polietilene a resistenza termica

maggiorata non reticolato dalla superficie interna liscia;

• strato in materiale polimerico altamente adesivo;

• strato costituito da alcune decine di micron di EVOH ovvero

etilen-vinil-alcool, un copolimero che funge da barriera an-

tidiffusione dell’ossigeno. Questo evita il problema dell’ossi-

genazione dell’acqua e la conseguente ossidazione e corro-

sione dei componenti metallici che costituiscono l’impianto;

• strato in materiale polimerico altamente adesivo;

• strato esterno in PE-Xb, polietilene ad alta densità retico-

lato con metodo di reticolazione a silani.

Prima del getto del massetto, i tubi devono essere sottoposti al controllo della tenuta mediante un prova in pressione ad acqua. La pressione di prova dev’essere il

doppio della pressione di esercizio, con un minimo di 6 bar. L’assenza di perdite e le pressioni di prova devono essere specificate in un resoconto di prova vidimato

da tecnico abilitato e corredato da opportuna documentazione fotografica. Se sussite il rischio di gelo, la prova dev’essere eseguita con opportuni prodotti antigelo o

condizionando l’edificio. Se l’uso normale dell’impianto non prevede l’impiego di prodotti antigelo, questi devono essere drenati ed i circuiti puliti con almeno 3 cambi

d’acqua. La prova deve durare almeno 24h. Sono consentite perdite di carico inferiori a 0,2 bar.

Tale procedura è obbligatoria ai fini del riconoscimento della garanzia sui difetti di fabbricazione del prodotto.

24

P

A

N

N

E

L

L

I

A

P

A

R

E

T

E

E

A

S

O

F

F

I

T

T

O

T

U

B

A

Z

I

O

N

I

C

O

L

L

E

T

T

O

R

I

C

A

S

S

E

T

T

E

A

C

C

E

S

S

O

R

I

G

R

U

P

P

I

D

I

S

P

I

N

T

A

D

E

U

M

I

D

I

F

I

C

A

Z

I

O

N

E

E

V

E

N

T

I

L

A

Z

I

O

N

E

T

E

R

M

O

R

E

G

O

L

A

Z

I

O

N

E